EV牵引逆变器用Si和SiC器件的对比分析

最新的全球趋势表明,世界正在迅速转向电动汽车(EV)。因此,各大汽车公司都计划将大量生产转移到电动汽车上。

沃尔沃计划到2030年只销售电动汽车,莲花汽车到2028年,通用汽车到2035年。此外,像日本这样的国家计划到2025年完全转向电动汽车。

电动汽车最关键的部件之一是牵引逆变器。它直接影响到汽车的行驶经验、电池续航范围和车辆的整体安全。牵引逆变器的目的是将直流电源从电动汽车电池转换成交流电机,用于驱动车辆的推进系统。碳化硅基功率半导体的研究越来越多,以提高逆变器效率、开关频率、最大允许结温和系统功率密度。对于混合动力汽车,采用内燃机冷却电路冷却的高集成度逆变器是一个很好的解决方案,这使得额外的低温电力电子冷却电路变得可有可无。

本文基于IEEE的研究论文“功率半导体的特性和可扩展建模,用于Si和SiC器件牵引逆变器的优化设计”。本文通过对一台具有设定参数的NEDC汽车的仿真,研究了不同Si、SiC器件的特性,比较了热模型中功率损耗的计算方法,了解了不同Si、SiC器件的功耗和芯片面积。

Si和SiC器件进行比较分析的一些参数是:

1. 功率损耗

2. 设备建模约束

3. 用于更高频率的最小芯片面积

I.混合动力电动汽车设计上的Si和SiC器件的仿真

首先,我们将探讨一个混合动力电动汽车牵引逆变器与硅和SiC器件与最终输出的系统仿真。

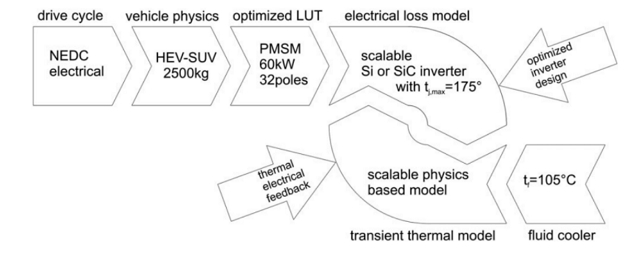

该仿真采用了一个封装率为TJ(Max)=175◦C的汽车动力模块,典型的内燃机冷却液温度为TF=105◦C。电机的损耗决定了电流、电压和功率因数等影响因素。采用效率优化的转速-转矩查找表作为一种快速确定逆变器工作条件的方法。在不改变其电磁设计的情况下,考虑了每个直流环节电压的最小相位电流操作机器.针对混合动力汽车和电动汽车,提出了一种适合于动力模块冷却的流体冷却销翅片基板。另外还采用了19 mm2 KW的热转变电阻。

利用MATLAB/Simulink软件对以非线性电畴损耗模型为反馈的热畴瞬态模型的状态空间表示进行了仿真。

添加了带换挡的车辆物理模型,以从标准化驱动周期中生成HEV牵引逆变器的任务配置文件。为模拟选择的车辆是一个2500公斤的HEV-SUV与变速箱集成的永磁同步电机(PMSM)(32极,500牛米,60千瓦)模拟的操作条件为:

1. 恒定电池电压:

a.650伏IGBT的350伏电压

b.1200伏IGBT的700伏电压

c.700伏换1200伏D-mode-SiC-JFETs

2. 10 kHz开关频率

仿真模型结构的简要概述如下所示。

图1用于测试Si和SiC半导体牵引逆变器的仿真模型

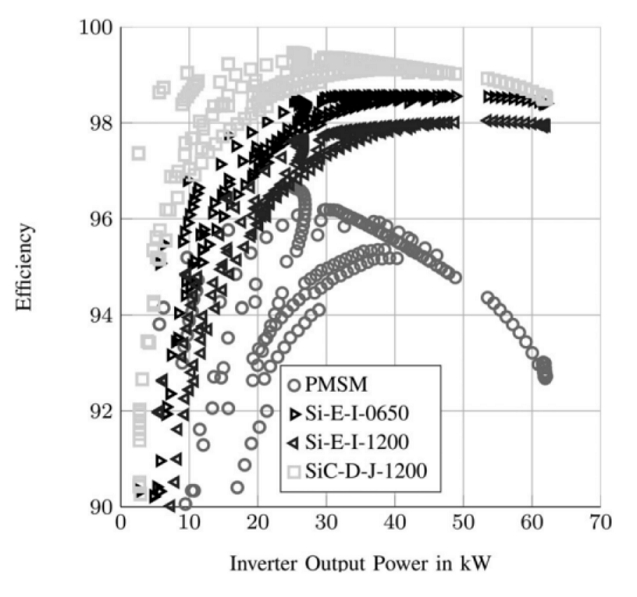

逆变器和驱动新的欧洲驱动循环(NEDC)的电机的效率表明SiC逆变器的损耗减少,特别是在部分负载。

图2不同电力电子技术的逆变器输出到效率图

通过时域仿真和瞬态建模,对功率半导体的可靠性和寿命进行了测试,同时考虑了系统的负载分布和芯片面积的可能重新设计。RANFlow算法在热芯片时域响应中的应用是计算封装在运行过程中的热循环以估计寿命的最先进的方法。

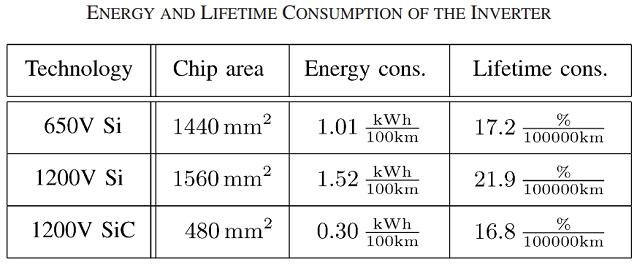

此计算表明,芯片面积优化的Si和SiC逆变器之间没有显着差异。仿真模型也产生功率损耗,从半导体器件的能量消耗计算。Si和SiC器件的功率损耗为:

图3各种电力电子器件的仿真输出

通过NEDC模拟驾驶的实验,可以实现与硅器件相比,使用碳化硅器件的芯片面积减少66%的牵引逆变器的能量损失减少高达70%。

Ⅱ.硅与碳化硅器件的比较分析

除了NEDC模拟,我们还旨在研究不同Si和SiC半导体器件的特性和比较分析:

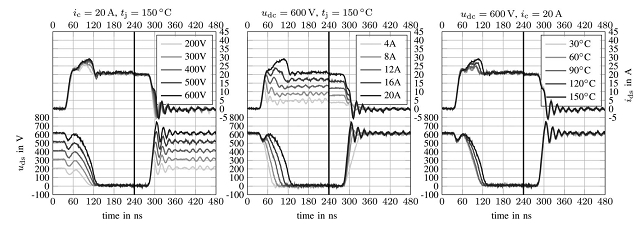

1. 器件表征

用外部温度控制器建立了研究开关特性的实验室装置。栅极驱动器设计为提供±25V的可配置电压,最大峰值电流为1A。对于SiC-D-J-1200、SiC-E-J-1200和SiC-EOS-1200器件的开关曲线范围为:

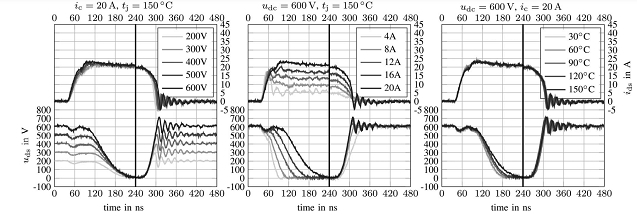

图4 SiC-D-J-1200的半桥切换与电压、电流和结温的时间关系

图5 SiC-E-J-1200的半桥切换与电压、电流和结温的时间关系

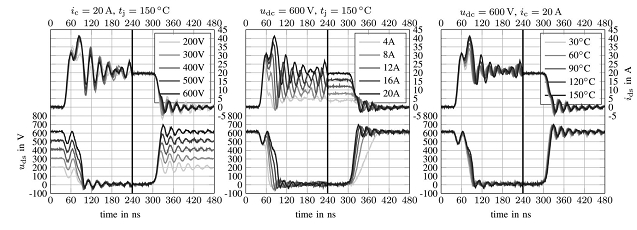

图6 SiC-E-MOS-1200的半桥切换与电压、电流和结温的时间关系

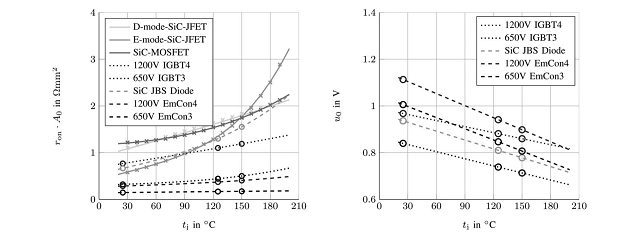

图7不同器件的电阻与温度和电压与温度

栅极驱动电流与芯片面积成比例变化,整流回路的寄生电感成反比变化。因此,比较具有相同芯片面积的Si和SiC半桥,表明Si半桥的开关损耗高出5至10倍。